美容師・理容師の命とも言える「ハサミ」。2種類のシザーズ・セニングを作るまでの加工方法として、鍛造(たんぞう)・鋳造(ちゅうぞう)・くり抜きの3種類があります。

鍛造とは簡単に言いますと鉄の板材を叩いて強度を上げますので長く使用できます。

ー方、鋳造とは鉄を型に流し込むことでお好みの形状のものができます。鍛造に比べて、強度は下がります。

鍛造と鋳造の大きな違いは「強度」と「しなやかさ」です。

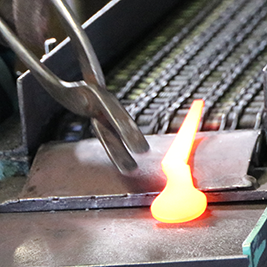

鍛造(たんぞう)

そのままハサミを作ると金属の組織が均一でない為、仕上がりにバラつきが出てくる可能性があります。

そこで組織を均一にさせる為、金属を叩いて鍛造することで、材料の強度を高め、耐摩耗性や靭性を向上させることが可能となります。

同じ素材でも鍛造するのとしないのとでは効果は歴然です。

靭性と強度がバランス良く向上させると、間違って落としてしまったり、髪についていた砂を切ったなどで起こる刃こぼれを最小限のメンテナンスで収まる場合が多いです。

※使用年数、何人/日、髪質、ウェットorドライカット等によって若干の誤差は発生します

鋳造(ちゅうぞう)

鋳造は主に、ハンドルの部分で使われています。服で例えるとワンピースみたく、ー枚鉄から全て鍛造でハサミを作り上げるところもありますが、刃部は鍛造、デザイン制の高いハンドル部分は鋳造で作られているハサミも多いです。好みのあうデザインのハンドルを付けられるなどのメリットもありますが、強度は固くないので、落としてしまうとすぐに曲がるなどの影響もあります。

強度の固い鍛造のハサミかどうかは、見た目ではわからないため、1年~2年使って美容師の方も実感することが多く、強度の固い鍛造のハサミを購人したい方は販売元のメーカーに確認するなどして調べてからご購入ください。

理美容鋏 鋼材の特徴

理美容鋏の鋼材(材料)は、主に「日立440C」と「ATS314」、「スーパーゴールド」、「ダマスカス鋼」を販売しております。

また、「コバルトスペシャル」、「VG10」も販売しております。「ATS314」は硬さ・粘さ・対靱性に優れた当社メインの鋼材です。

ご注文後、納品までに2~4ヶ月程度のお時間を頂戴しております。

大ロットから小ロットまでお気軽にご相談ください。

下表で、加工しやすさが高い鋼材は、耐摩耗性に劣ることになり刃物がどれだけ切れる状態で長持ちするかに関わります。

| スーパーゴールド | ATS314 | 日立440C | 他社440C | |

|---|---|---|---|---|

| 硬さ | ★★★★★ | ★★★★☆ | ★★★☆☆ | ★★★☆☆ |

| 粘さ | ★★★★☆ | ★★★★☆ | ★★★☆☆ | ★★☆☆☆ |

| 対靭性 | ★★★☆☆ | ★★★★☆ | ★★★☆☆ | ★★☆☆☆ |

| 加工しやすさ | ★☆☆☆☆ | ★★☆☆☆ | ★★★☆☆ | ★★★★☆ |

| 価格の目安 | 2.5 | 2 | 1 | 0.8 |

- スーパーゴールド

- 硬さ:★★★★★

粘さ:★★★★☆

対靭性:★★★☆☆

加工しやすさ:★☆☆☆☆

価格の目安:2.5 - ATS314

- 硬さ:★★★★☆

粘さ:★★★★☆

対靭性:★★★★☆

加工しやすさ:★★☆☆☆

価格の目安:2 - 日立440C

- 硬さ:★★★☆☆

粘さ:★★★☆☆

対靭性:★★★☆☆

加工しやすさ:★★★☆☆

価格の目安:1 - 他社440C

- 硬さ:★★★☆☆

粘さ:★★☆☆☆

対靭性:★★☆☆☆

加工しやすさ:★★★★☆

価格の目安:0.8

◆日立440C

「440C」はJIS規格の鋼材で、様々な会社が製造しており、日立製の鋼材は業界で最も評価されております。

「440C」は日立の優れた製鋼技術で、非常に高い純度であることから、日立の「440C」鋼は競合他社の同規格鋼材に比べて価格が1.5~2割程度高くなっております。

硬さは同じですが、耐摩耗性が強く、粘さ・対靱性が大きく異なります。対磨耗性に強いものは、加工しにくい鋼材となり、扱うには職人の技術と手間が要求されます。日本の優れた技術に、職人の妥協しないこだわりで手間をかけた分、鋏の切れ味、手になじむ使い心地へとつながるのです。

現在では、さらにハイグレードの素材も登場しており「ATS314」は上位グレードの素材となります。

◆ATS314

「ATS314」鋼はステンレスコバルト合金の鋼材です。コバルト合金を混ぜることで、より高い硬度で、優れた耐磨耗性を持たせることができました。

「日立440C」よりも上位鋼材となり、加工しにくくなり、価格も高くなります。

スキ鋏の目切りは鋏、一丁、一丁をワイヤーカットで行っております。 従来のスキ鋏よりも複雑な目の設計が可能です。これによりカット率をコントロールできる櫛刃形状、またこれまでに無い切れ味を生み出すことできます。

製造工程

主な鍛造加工工程

鋼板を刃材・柄材上に切断

▼

粗打ち

▼

仕上げうち

▼

バリ抜き

▼

コイニング(矯正)

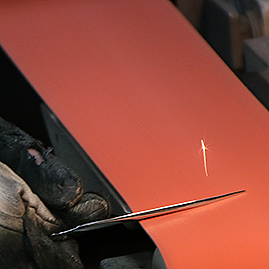

主な自動研磨機加工工程

穴あけ

▼

表面研磨

▼

刃峰研磨

▼

裏スキ加工

▼

表刃加工

スキ鋏の目切りは鋏、一丁、一丁をワイヤーカットで行っております。 従来のスキ鋏よりも複雑な目の設計が可能です。これによりカット率をコントロールできる櫛刃形状、またこれまでに無い切れ味を生み出すことできます。。

成形・磨き・仕上げ

いくつもの研磨を職人が行います。

仕上げ研磨

▼

最終ミラー仕上げ

経験で培った職人技で大切な鋏を作っております。

くるい取り、ひずみ取り

▼

最終仕上げ

Japanese

Japanese French

French German

German Italian

Italian Spanish

Spanish Chinese (Simplified)

Chinese (Simplified) Korean

Korean English

English